Izdelki

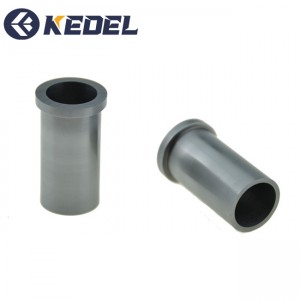

Glava za spajkanje iz volframovega karbida

Opis

-

Značilnosti volframovega karbidnega materiala

- Visoka trdota:

- Trdota volframovega karbida je izjemno visoka, takoj za diamantom, kar mu daje odlično odpornost proti obrabi. Med uporabo ventila se učinkovito upira eroziji in obrabi medija, kar podaljša njegovo življenjsko dobo.

- Odpornost proti koroziji:

- Volframov karbid ima stabilne kemijske lastnosti in ne reagira zlahka s korozivnimi mediji, kot so kisline, alkalije, soli itd. Lahko se dolgo časa uporablja v težkih korozivnih okoljih brez poškodb.

- Odpornost na visoke temperature:

- Tališče volframovega karbida je do 2870 ℃ (znano tudi kot 3410 ℃), kar pomeni dobro odpornost na visoke temperature in stabilno delovanje pri visokih temperaturah.

- Visoka trdnost:

- Volframov karbid ima visoko trdnost in lahko prenese znatne pritiske in udarce, kar zagotavlja stabilno delovanje ventilov v težkih delovnih pogojih.

-

Značilnosti konic, spajkanih iz volframovega karbida

- Visoka trdota in odpornost proti obrabi:

- Visoka trdota volframovega karbida daje spajkalni glavi izjemno močno odpornost proti obrabi, kar omogoča ohranjanje ostrih rezalnih robov med dolgotrajno uporabo, izboljša učinkovitost obdelave in kakovost rezanja.

- Dobra toplotna prevodnost:

- Volframov karbid kot dober prevodnik elektrike in toplote lahko hitro odvaja toploto iz območja rezanja, s čimer preprečuje kopičenje toplote in poškodbe orodja.

- Visoko tališče in toplotna stabilnost:

- Tališče volframovega karbida je do 3410 ℃, kar omogoča stabilno delovanje v visokotemperaturnih okoljih in se ne deformira ali stopi zlahka.

- Odlična kemijska stabilnost:

- Volframov karbid je netopen v vodi, klorovodikovi kislini in žveplovi kislini, vendar je zlahka topen v mešanih kislinah dušikove in fluorovodikove kisline. Lahko ohranja stabilno delovanje v različnih kemičnih okoljih.

-

Prednosti konic, spajkanih iz volframovega karbida

- Visoka trdota in odpornost proti obrabi:

- Volframov karbid ima izjemno visoko trdoto, takoj za diamantom in kubičnim borovim nitridom, zaradi česar so spajkani spoji iz karbida odlični pri rezanju in obrabi. Visoka odpornost proti obrabi podaljša življenjsko dobo orodij, zmanjša pogostost menjave in s tem zniža proizvodne stroške.

- Visoka toplotna stabilnost in odpornost proti koroziji:

- Volframov karbid lahko ohranja stabilno delovanje pri visokih temperaturah in se ne deformira ali stopi zlahka. Ima dobro odpornost proti koroziji na različne kemikalije in se lahko uporablja v zahtevnih industrijskih okoljih.

- Dobra rezalna zmogljivost:

- Ostro rezilo karbidne spajkalne glave lahko učinkovito in natančno reže materiale, kar izboljša učinkovitost in kakovost obdelave. Primerna je za rezanje različnih materialov, vključno s kovinskimi, nekovinskimi in kompozitnimi materiali.

- Visoka trdnost in žilavost:

- Spajkani spoji iz volframovega karbida nimajo le visoke trdote, temveč tudi določeno trdnost in žilavost, ki lahko prenesejo velike udarce in vibracije. Zaradi tega se dobro obnesejo pri udarni obrabi in težkih aplikacijah.

- Prilagodljivost:

- Obliko, velikost in delovanje karbidno spajkanih spojev je mogoče prilagoditi specifičnim zahtevam uporabe. To omogoča izpolnjevanje različnih kompleksnih in specifičnih industrijskih zahtev.

- Gospodarstvo:

- Čeprav so začetni stroški karbidno spajkanih spojev lahko višji, imajo zaradi dolge življenjske dobe in visoke učinkovitosti boljšo dolgoročno ekonomičnost. Zmanjšanje pogostosti zamenjav in izpadov je znižalo skupne proizvodne stroške.

- Prijaznost do okolja:

- Karbonizirani spajkani spoji imajo med proizvodnjo in uporabo relativno majhen vpliv na okolje. Ne ustvarjajo nevarnih odpadkov in jih je enostavno reciklirati in ponovno uporabiti.

-

Uporaba spajkalne glave iz volframovega karbida

- Rezalna orodja:

- kot so svedri, rezkarji, rezalna orodja itd., lahko učinkovito režejo in obdelujejo kovine

- Orodja za rudarjenje:

- kot so rudarski svedri, kladiva, vrtalne palice itd., se lahko uporabljajo v težkih rudarskih okoljih in imajo značilnosti dolge življenjske dobe in visoke učinkovitosti.

- Premaz, odporen proti obrabi:

- Volframov karbid se lahko uporablja tudi kot material za premaz, odporen proti obrabi, za izboljšanje odpornosti proti obrabi in življenjske dobe substrata.

Tabela učinkovitosti materialov

| Kobaltovo vezivo | ||||||||||||

| Razred | Sestava(% teže) | Fizikalne lastnosti | Velikost zrn (μm) | Ekvivalent to domače | ||||||||

| Gostota g/cm³ (±0,1) | TrdotaHRA (±0,5) | TRS MPa (min) | Poroznost | |||||||||

| WC | Ni | Ti | TaC | A | B | C | ||||||

| KD115 | 93,5 | 6,0 | - | 0,5 | 14,90 | 93,00 | 2700 | A02 | B00 | C00 | 0,6–0,8 | YG6X |

| KD335 | 89,0 | 10,5 | - | 0,5 | 14.40 | 91,80 | 3800 | A02 | B00 | C00 | 0,6–0,8 | YG10X |

| KG6 | 94,0 | 6,0 | - | - | 14,90 | 90,50 | 2500 | A02 | B00 | C00 | 1,2–1,6 | YG6 |

| KG6 | 92,0 | 8,8 | - | - | 14,75 | 90,00 | 3200 | A02 | B00 | C00 | 1,2–1,6 | YG8 |

| KG6 | 91,0 | 9,0 | - | - | 14,60 | 89,00 | 3200 | A02 | B00 | C00 | 1,2–1,6 | YG9 |

| KG9C | 91,0 | 9,0 | - | - | 14,60 | 88,00 | 3200 | A02 | B00 | C00 | 1,6–2,4 | YG9C |

| KG10 | 90,0 | 10,0 | - | - | 14,50 | 88,50 | 3200 | A02 | B00 | C00 | 1,2–1,6 | YG10 |

| KG11 | 89,0 | 11,0 | - | - | 14.35 | 89,00 | 3200 | A02 | B00 | C00 | 1,2–1,6 | YG11 |

| KG11C | 89,0 | 11,0 | - | - | 14.40 | 87,50 | 3000 | A02 | B00 | C00 | 1,6–2,4 | YG11C |

| KG13 | 87,0 | 13,0 | - | - | 14.20 | 88,70 | 3500 | A02 | B00 | C00 | 1,2–1,6 | YG13 |

| KG13C | 87,0 | 13,0 | - | - | 14.20 | 87,00 | 3500 | A02 | B00 | C00 | 1,6–2,4 | YG13C |

| KG15 | 85,0 | 15,0 | - | - | 14.10 | 87,50 | 3500 | A02 | B00 | C00 | 1,2–1,6 | YG15 |

| KG15C | 85,0 | 15,0 | - | - | 14.00 | 86,50 | 3500 | A02 | B00 | C00 | 1,6–2,4 | YG15C |

| KD118 | 91,5 | 8,5 | - | - | 14,50 | 83,60 | 3800 | A02 | B00 | C00 | 0,4–0,6 | YG8X |

| KD338 | 88,0 | 12,0 | - | - | 14.10 | 92,80 | 4200 | A02 | B00 | C00 | 0,4–0,6 | YG12X |

| KD25 | 77,4 | 8,5 | 6,5 | 6,0 | 12,60 | 91,80 | 2200 | A02 | B00 | C00 | 1,0–1,6 | P25 |

| KD35 | 69,2 | 10,5 | 5.2 | 13,8 | 12,70 | 91,10 | 2500 | A02 | B00 | C00 | 1,0–1,6 | P35 |

| KD10 | 83,4 | 7,0 | 4,5 | 4,0 | 13.25 | 93,00 | 2000 | A02 | B00 | C00 | 0,8–1,2 | M10 |

| KD20 | 79,0 | 8,0 | 7.4 | 3,8 | 12.33 | 92,10 | 2200 | A02 | B00 | C00 | 0,8–1,2 | M20 |

| Vrste nikljevega veziva | |||||||||||

| Razred | Sestava (% teže) | Fizikalne lastnosti | Ekvivalent to domače | ||||||||

| Gostota g/cm3 (±0,1) | Trdota HRA (±0,5) | TRS MPa (min) | Poroznost | Velikost zrn (μm) | |||||||

| WC | Ni | Ti | A | B | C | ||||||

| KDN6 | 93,8 | 6,0 | 0,2 | 14,6–15,0 | 89,5–90,5 | 1800 | A02 | B00 | C00 | 0,8–2,0 | YN6 |

| KDN7 | 92,8 | 7,0 | 0,2 | 14,4–14,8 | 89,0–90,0 | 1900 | A02 | B00 | C00 | 0,8–1,6 | YN7 |

| KDN8 | 91,8 | 8,0 | 0,2 | 14,5–14,8 | 89,0–90,0 | 2200 | A02 | B00 | C00 | 0,8–2,0 | YN8 |

| KDN12 | 87,8 | 12,0 | 0,2 | 14,0–14,4 | 87,5–88,5 | 2600 | A02 | B00 | C00 | 0,8–2,0 | YN12 |

| KDN15 | 84,8 | 15,0 | 0,2 | 13,7–14,2 | 86,5–88,0 | 2800 | A02 | B00 | C00 | 0,6–1,5 | YN15 |

Napišite svoje sporočilo tukaj in nam ga pošljite